Тема: Технологический процесс изготовления опоры приводного шкива

Закажите новую по вашим требованиям

Представленный материал является образцом учебного исследования, примером структуры и содержания учебного исследования по заявленной теме. Размещён исключительно в информационных и ознакомительных целях.

Workspay.ru оказывает информационные услуги по сбору, обработке и структурированию материалов в соответствии с требованиями заказчика.

Размещение материала не означает публикацию произведения впервые и не предполагает передачу исключительных авторских прав третьим лицам.

Материал не предназначен для дословной сдачи в образовательные организации и требует самостоятельной переработки с соблюдением законодательства Российской Федерации об авторском праве и принципов академической добросовестности.

Авторские права на исходные материалы принадлежат их законным правообладателям. В случае возникновения вопросов, связанных с размещённым материалом, просим направить обращение через форму обратной связи.

📋 Содержание

ВВЕДЕНИЕ 5

1 Анализ исходных данных 6

1.1 Служебное назначение детали 6

1.2 Технологичность детали 6

1.3 Анализ параметров техпроцесса 7

1.4 Задачи работы 8

2 Разработка технологической части работы 10

2.1 Обоснование выбора заготовки 10

2.2 Проектирование заготовки 13

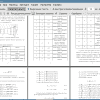

2.3 Проектирование маршрута изготовления детали 20

2.4 Выбор средств оснащения техпроцесса 21

2.5 Определение режимов резания 25

3 Проектирование специальных средств оснащения 28

3.1 Проектирование станочного приспособления 28

3.2 Проектирование режущего инструмента 31

4 Безопасность и экологичность технического объекта 34

4.1 Конструктивно-технологическая и организационно-техническая характеристики рассматриваемого технического объекта 34

4.2 Идентификация профессиональных рисков 34

4.3 Методы и средства снижения профессиональных рисков 36

4.4 Обеспечение пожарной безопасности технического объекта 38

4.5 Обеспечение экологической безопасности технического объекта 40

4.6 Заключение по разделу 42

5 Экономическая эффективность работы 43

ЗАКЛЮЧЕНИЕ 47

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 48

ПРИЛОЖЕНИЕ А 52

ПРИЛОЖЕНИЕ Б 56

ПРИЛОЖЕНИЕ В 61

📖 Введение

Наиболее простой схемой привода таких механизмов является привод с использованием ременной передачи. Его применение позволяет сделать конструкцию максимально простой, надежной и неприхотливой, что особенно важно в условиях эксплуатации на строительной площадке. Одним из ключевых элементов привода является опора приводного шкива.

Все основные эксплуатационные характеристики детали в основном закладываются на стадии ее изготовления. В связи с этим цель данной работы заключается в проектировании одного из вариантов технологического процесса изготовления опоры приводного шкива с учетом серийности производства и при условии обеспечения максимальной конкурентоспособности изготавливаемой детали и всего механизма в целом. Достижению данной цели посвящены все дальнейшие разделы выпускной квалификационной работы.

✅ Заключение

Достижение этой цели было получено на основе решения ряда задач. Первой задачей был выбор оптимального с экономической точки зрения метода получения заготовки с последующим проведением расчета припусков на обработку и проектированием заготовки. Следующей задачей было формирование маршрута изготовления детали с учетом соблюдения всех основных технологических принципов. Также был проведен расчет и проектирование технологических операций, включая определение режимов резания и нормирование. Наиболее проблемная операция техпроцесса сверлильная, была усовершенствована путем проектирования для нее приспособления, реализующего схему базирования и сверла с увеличенным периодом стойкости. Такое решение позволило существенно повысить эффективность данной операции и всего техпроцесса в целом, что было подтверждено соответствующими экономическими расчетами.