Тема: Оптимизация технологии риформинга метана крупнотоннажного агрегата синтеза метанола

Закажите новую по вашим требованиям

Представленный материал является образцом учебного исследования, примером структуры и содержания учебного исследования по заявленной теме. Размещён исключительно в информационных и ознакомительных целях.

Workspay.ru оказывает информационные услуги по сбору, обработке и структурированию материалов в соответствии с требованиями заказчика.

Размещение материала не означает публикацию произведения впервые и не предполагает передачу исключительных авторских прав третьим лицам.

Материал не предназначен для дословной сдачи в образовательные организации и требует самостоятельной переработки с соблюдением законодательства Российской Федерации об авторском праве и принципов академической добросовестности.

Авторские права на исходные материалы принадлежат их законным правообладателям. В случае возникновения вопросов, связанных с размещённым материалом, просим направить обращение через форму обратной связи.

📋 Содержание

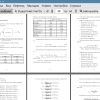

Введение 3

1 Литературный обзор 5

1.1 Историческое развитие технологии синтеза метанола 5

1.2 Характеристика процесса получения метанола 7

1.3 Характеристика риформинга метана. Виды и механизмы риформинга 10

1.4 Оборудование для паровой конверсии метана 15

2 Описание технологического процесса 22

2.1 Описание действующей технологии парового риформингаметана ПАО «ТольяттиАзот» 22

2.2 Характеристика сырья и катализаторов риформинга 25

2.3 Основные технологические параметры процесса 27

2.4 Технологические проблемы и возможные пути оптимизации 29

3 Расчетная часть 35

3.1 Расчет материального баланса 35

3.2 Тепловой баланс установки 47

3.3 Расчет реактора 52

Заключение 58

Список используемых источников 59

📖 Введение

В промышленности метан используется повсеместно. Из метана получают дешевое топливо, при неполном сжигании метан образует сажу, используемую для изготовления краски для типографий, метан применяют при производстве аммиака, но самое главное, из метана получают синтез-газ, идущий на производство электрической и тепловой энергии, а также на синтез метанола.

Понятие «синтез-газ» принято применять для обозначения разных смесей монооксида углерода (CO) и водорода (H). Когда-то давно синтез-газ получали путем газификации угля. Сегодня синтез-газ получают преимущественно из углеводородного сырья: природного газа (метана), попутных и нефтезаводских газов, бензина и мазута путем газификации и каталитической конверсии.

В настоящее время в промышленности применяются две разновидности каталитической конверсии метана: конверсия водяным паром (паровая конверсия) и смесью водяного пара с кислородом (парокислородная конверсия). Основным из двух методов является метод получение синтез-газа путем каталитической конверсии метана водяным паром при высоких температурах.

Одним из направлений переработки метана является производство метанола, являющегося одним из важнейших продуктов органического синтеза. На его основе вырабатывается большое количество химических продуктов, таких как синтетические смолы и пластмассы, формальдегид, пестициды, диметилтерефталат, метилгалогениды, метиламины и других химических соединений, а так же применяется для частичной или полной замены автомобильных топлив - бензина, дизельного топлива и топливного масла. Метанол (метиловый спирт, карбинол, метилгидрад) является простейшим одноатомным спиртом без цвета, с привычным нам запахом этилового спирта. Первоначально промышленное получение метилового спирта осуществляли путем сухой перегонки древесины, но со временем за счет освоения новых технологий, этот процесс перестал быть основным. Сегодня метанол в промышленных масштабах синтезируют исключительно из синтез-газа.

Целью бакалаврской работы является оптимизация технологии риформинга метана крупнотоннажного агрегата синтеза метанола.

Задачами представленной бакалаврской работы являются:

• изучение существующих промышленных способов получения метанола с помощью парового риформинга природного газа. Рассмотрение основных параметров процесса и применяемого технологического оборудования;

• описание технологической схемы каталитического парового риформинга метана установки синтеза метанола ПАО «ТольяттиАзот». Рассмотрение характеристик сырья и продуктов процесса, а также используемых катализаторов;

• выбор способа оптимизации существующей технологической схемы процесса;

• проведение технологических расчетов.

✅ Заключение

Описана технологическая схема каталитического парового риформинга метана установки синтеза метанола ПАО «ТольяттиАзот».

Рассмотрены физико-химические основы процесса риформинга природного газа. Паровая конверсия метана проводится в трубчатой печи, в присутствии никелевого катализатора, при температуре около 890 ОС и давлении не больше 3,2 МПа и мольном соотношении пара и метана 3,5 : 1.

Рассмотрены характеристики сырья и продукты процесса, а также используемые катализаторы. Выбран оптимальный способ оптимизации существующей технологической схемы процесса. Проведены технологические и конструктивные расчеты, а также рассчитано гидравлическое сопротивление слоя катализатора.

Целью представленной работы была оптимизация технологии парового риформинга природного газа в схеме получения метанола на ПАО «ТольяттиАзот». Цель выполняемой работы может быть достигнута путем установки дополнительного реактора неполной кислородной конверсии до подачи в поток паро-углекислотной смеси, благодаря чему снизится содержание остаточного метана в парогазовой смеси на выходе из печи, а так же уменьшится количество топлива, идущего на нагрев парогазовой смеси .

Рассчитанный реактор имеет диаметр 1,4 м, а высоту 5 м, гидравлическое сопротивление слоя катализатора составит 0,024 кгс/см2.

По результатам расчетов с помощью предлагаемой технологии можно снизить содержание остаточного метана в конвертированном газе на 1% мол., что является показателем успешности предлагаемой технологии оптимизации стадии риформинга на агрегате синтеза метанола, а также уменьшить потребление топлива на подогрев парогазовой смеси на 207 кг/ч.