Тема: Разработка конструкции стенда для испытания и обкатки коробок передач грузовых автомобилей КамАЗ

Закажите новую по вашим требованиям

Представленный материал является образцом учебного исследования, примером структуры и содержания учебного исследования по заявленной теме. Размещён исключительно в информационных и ознакомительных целях.

Workspay.ru оказывает информационные услуги по сбору, обработке и структурированию материалов в соответствии с требованиями заказчика.

Размещение материала не означает публикацию произведения впервые и не предполагает передачу исключительных авторских прав третьим лицам.

Материал не предназначен для дословной сдачи в образовательные организации и требует самостоятельной переработки с соблюдением законодательства Российской Федерации об авторском праве и принципов академической добросовестности.

Авторские права на исходные материалы принадлежат их законным правообладателям. В случае возникновения вопросов, связанных с размещённым материалом, просим направить обращение через форму обратной связи.

📋 Содержание

1. Состояние вопроса 9

1.1 Классификации современных механических коробок 10

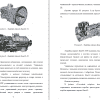

1.2 Модификации коробок переменных передач КамАЗ 12

2. Патентный анализ аналогов 15

2.1 Описание объекта исследования 15

2.2 Формирование программы исследования 16

2.3 Определение стран проверки 16

2.4 Определение категории объекта 16

2.5 Выбор технических решений, подлежащих исследованию 16

2.6 Установление глубины патентного поиска 16

2.7 Анализ результатов патентно-информационного поиска 23

3. Конструкторская часть 25

3.1 Техническое задание на разработку конструкции стенда для испытания

и обкатки коробок передач грузовых автомобилей КамАЗ 25

3.2 Техническое предложение на разработку конструкции стенда для

испытания и обкатки коробок передач грузовых автомобилей КамАЗ 29

3.3 Расчет конструкции стенда 34

4. Технологический раздел 40

4.1 Обоснование выбора технологического процесса 40

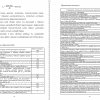

4.2 Определение трудоемкости сборки 43

4.3 Составление технологического процесса сборки стенда для испытания

и обкатки коробок передач грузовых автомобилей КамАЗ 43

5. Безопасность и экологичность технического объекта 49

5.1 Конструктивно-технологическая и организационно-техническая

характеристика технологического процесса испытания и обкатки коробок передач грузовых автомобилей КамАЗ 52

5.2 Идентификация профессиональных рисков 52

5.3 Методы и средства снижения профессиональных рисков 54

5.4 Обеспечение пожарной безопасности технического объекта 59

5.5 Обеспечение экологической безопасности рассматриваемого

технологического процесса испытания и обкатки коробок передач грузовых автомобилей КамАЗ 61

6. Экономическая эффективность проекта 63

Заключение 71

Список используемой литературы и используемых источников 72

Приложение А. Спецификация 78

📖 Введение

«Основная задача, к достижению которой стремятся авторемонтные предприятия - это уменьшение стоимости ремонта автомобилей и агрегатов при гарантии послеремонтного ресурса. Поэтому главные предпосылки, главные стимулы использования новейших технических достижений в сервисе автомобилей - интересы и требования заказчика» [18].

«Принимая во внимание то обстоятельство, что автомобиль это объект повышенной опасности, главное требование к ремонтным предприятиям - обеспечение гарантированного качества ремонта на уровне завода- изготовителя этого автомобиля. Поэтому между производителями автомобилей и ремонтными организациями имеет место тесный повседневный контакт, а задачи изготовителя и ремонтного предприятия тесно взаимосвязаны между собой и могут быть успешно решены только совместными усилиями» [6].

«Анализ результатов исследований ремонтного фонда автомобилей и агрегатов, поступающих в ремонт на авторемонтные предприятия, показывает, что детали, полностью исчерпавшие свой ресурс и подлежащие замене, составляют в среднем около 20%. К ним относятся поршни, поршневые кольца, подшипники качения, резинотехнические изделия и др. Количество деталей, износ рабочих поверхностей которых находится в допустимых пределах, что позволяет использовать их без ремонта, достигает 30-35%. Остальные детали автомобиля (40-45%) могут быть использованы повторно только после их восстановления. Это большинство наиболее сложных, металлоемких и дорогостоящих деталей автомобиля, в частности блок цилиндров, коленчатый и распределительный валы, головка цилиндров, картеры коробки передач и заднего моста и другие. Стоимость восстановления этих деталей не превышает 10-50% стоимости их изготовления» [18].

«По статистике значительное количество отказов деталей автомобилей обусловлено износом рабочих поверхностей (до 50%), различного рода повреждениями (в том числе и в результате аварии) - 17,1%, трещинами - 7,8%. Большинство отказов автомобилей (до 43%) приходится на долю двигателя.

Опыт показывает, что при незначительном износе (не более 0,3 мм) примерно 85% деталей может быть восстановлено нанесением покрытия незначительной толщины. Многократное использование детали возможно при нанесении металла на ее несущие поверхности с дальнейшей механической обработкой» [3].

Эффективность работ по восстановлению деталей автомобилей зависит от правильного выбора технологии, оборудования, технологической оснастки и организации контроля качества.

Целью ВКР является разработка конструкции стенда для испытания и обкатки коробок передач грузовых автомобилей КамАЗ.

✅ Заключение

В ходе выполнения выпускной квалификационной работы было сделано следующее:

- выполнена классификация современных механических коробок, рассмотрены основные модификации коробок переменных передач КамАЗ;

- сопоставлены совокупности существенных признаков

проектируемого объекта и аналогов, выбранных ранее из патентного поиска. Объект не обладает критериями патентоспособности: изобретательский уровень, новизна;

- составлены технические задание и предложение на разработку конструкции стенда для испытания и обкатки коробок передач грузовых автомобилей КамАЗ, выполнены расчеты приводного электродвигателя, маховой массы нагрузочного устройства. Разработанный стенд прост по конструкции и обеспечивает испытание и обкатку коробок передач грузовых автомобилей КамАЗ в соответствии с необходимыми требованиям;

- выполнено обоснование выбора технологического процесса,

определена трудоемкость сборки, составлен технологический

процесс сборки стенда для испытания и обкатки коробок передач грузовых автомобилей КамАЗ;

- рассмотрены вопросы, касающиеся обеспечения безопасности, экологичности проекта;

- определена эффективность разработки стенда для испытания и обкатки коробок передач грузовых автомобилей КамАЗ с экономической стороны. Стоимость изготовления составляет 77954,92 р., что значительно дешевле вариантов стендов для испытания и обкатки коробок передач грузовых автомобилей КамАЗ представленных на рынке.