Тема: Исследование микрорельефа поверхности, формируемой при ультразвуковой упрочняющей обработке

Закажите новую по вашим требованиям

Представленный материал является образцом учебного исследования, примером структуры и содержания учебного исследования по заявленной теме. Размещён исключительно в информационных и ознакомительных целях.

Workspay.ru оказывает информационные услуги по сбору, обработке и структурированию материалов в соответствии с требованиями заказчика.

Размещение материала не означает публикацию произведения впервые и не предполагает передачу исключительных авторских прав третьим лицам.

Материал не предназначен для дословной сдачи в образовательные организации и требует самостоятельной переработки с соблюдением законодательства Российской Федерации об авторском праве и принципов академической добросовестности.

Авторские права на исходные материалы принадлежат их законным правообладателям. В случае возникновения вопросов, связанных с размещённым материалом, просим направить обращение через форму обратной связи.

📋 Содержание

Глава 1 Обзор ультразвуковой упрочняющей обработки 7

1.1 Описание известных методов Ш1Д 7

1.2 Обзор ультразвукового метода ППД 10

1.3 Влияние УЗО на показатель шероховатости поверхностного слоя 13

1.4 Методы количественной и качественной оценки поверхностей деталей машин после механической сборки 16

1.4.1 Анализ параметров, характеризующих состояние поверхности 17

1.4.2 Влияние существующих способов токарной обработки на эксплуатационные характеристики 20

1.4.3 Методы количественной оценки топографии поверхностей с помощью аппарата фрактальной геометрии 23

Глава 2 Методика экспериментальных исследований 27

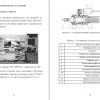

2.1 Оборудование, инструмент и оснастка 27

2.2 Образцы для исследований и режимы обработки 29

Глава 3 Результаты экспериментальных исследований формирования шероховатости 32

Список используемых источников 41

📖 Введение

На сегодняшний день от свойств поверхности деталей и узлов зависит безопасность их работы и эксплуатационные характеристики, так как в процессе использования они контактируют между собой или окружающей средой. В связи с общей тенденцией усовершенствования и усложнения узлов и деталей практически во всех отраслях жизнедеятельности человека возникает необходимость повышать качество их поверхностного слоя, который больше всего подвержен износу и воздействию агрессивной окружающей среды. Поэтому на сегодняшний день любые детали, подверженные повышенным нагрузкам требуют более высоких стандартов при производстве, так как на поверхности создаются напряженные состояния, в результате которых, в дальнейшем, образуются трещины и как следствие - их разрушение. Если рассматривать в целом эксплуатацию механизмов, то в процессе его работы он контактирует с другими деталями или взаимодействует с окружающей средой [1]. Сопротивление коррозии, сопротивление контактной усталости, сопротивление длительному износу, величина шероховатости - это важные характеристики поверхностного слоя, а взаимосвязь этих параметров говорит о необходимости изготавливать достаточно твёрдые детали, имеющие сжимающие упругие напряжения, гладкий поверхностный слой с минимальным количеством микронеровностей и мелкодисперсной структурой. Довольно популярными доработки деталей по сегодняшний день остаются такие классические способы как: доводка, шлифование и хонингование, однако использование вышеописанных методов в качестве финишной операции не всегда позволяет достичь заданных характеристик поверхности за счёт особенностей технологии.

Среди методов, упрочняющих поверхностный слой, существуют способы с применением ультразвуковых колебаний, такие как вибрационное накатывание и выглаживание. С помощью высокочастотных импульсов деформирующего элемента получается достигать высоких характеристик поверхности за счёт «сдавливания» вершин неровностей во впадины, если рассматривать с процесс с точки зрения профиля поверхности. Также можно отметить, что в процессе деформации поверхности происходят множественные сдвиги в кристаллической решётке, что приводят к сжимающим остаточным напряжениям, благоприятно влияющим на твёрдость образца. Особенностью метода является захват не всей поверхности образца, а лишь только нескольких миллиметров. В ходе обработки деформирующий элемент образовывает небольшую область деформации, которая перемещается по образцу со скоростью продольной подачи. Достоинствами УЗО является относительная простота реализации, на различного рода производствах, а также небольшая стоимость внедрения необходимого оснащения для использования данного метода выглаживания на станках токарной группы. Как следствие - с помощью вложений с использованием этой технологии выглаживания с применением ультразвуковых технологий можно добиться увеличения сроков эксплуатации и качества деталей и узлов за счёт увеличения стойкости к коррозии, усталости, увеличением твёрдости образцов и т.п. Применение метода ультразвуковой обработки позволяет получить поверхность отличную по характеристикам от традиционных методов обработки, с высокими антифрикционными свойствами. [2]

✅ Заключение

После применения ультразвуковой упрочняющей обработки можно наблюдать следующие технологические характеристики поверхности:

1) обеспечение шероховатости поверхности 0,2... 0,4 мкм по Ra

2) повышение микротвердости поверхностного слоя до 50 %

3) формирование сжимающих остаточных напряжений

4) сравнительно невысокие усилия обработки (возможность обработки тонкостенных изделий)

5) улучшение стойкости поверхности к коррозии

6) возможность использовать на универсальном металлорежущем оборудовании и на станках с ЧПУ

7) возможность обработки твердых материалов