Тема: Исследование динамических параметров малогабаритного фрезерного станка с ЧПУ центра “Формула Станок”

Закажите новую по вашим требованиям

Представленный материал является образцом учебного исследования, примером структуры и содержания учебного исследования по заявленной теме. Размещён исключительно в информационных и ознакомительных целях.

Workspay.ru оказывает информационные услуги по сбору, обработке и структурированию материалов в соответствии с требованиями заказчика.

Размещение материала не означает публикацию произведения впервые и не предполагает передачу исключительных авторских прав третьим лицам.

Материал не предназначен для дословной сдачи в образовательные организации и требует самостоятельной переработки с соблюдением законодательства Российской Федерации об авторском праве и принципов академической добросовестности.

Авторские права на исходные материалы принадлежат их законным правообладателям. В случае возникновения вопросов, связанных с размещённым материалом, просим направить обращение через форму обратной связи.

📋 Содержание

Глава 1. Обзор и анализ научно-технической информации 5

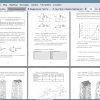

1.1 Несущая система металлорежущего станка и ее элементы 5

1.2 Расчет и моделирование базовых деталей несущей системы металлорежущего станка 6

1.3 Расчет и моделирование стыков базовых деталей несущей системы 15

1.4 Моделирование несущей системы металлорежущего станка 17

1.5 Способы программной реализации метода конечных элементов для решения статических и динамических задач механических систем 26

1.6 Виброустойчивость процесса фрезерования 27

1.7 Выводы 36

2. Разработка расчетной модели несущей системы фрезерного станка 40

2.1 Подготовка исходных данных для расчета в NASTRAN 40

2.2.1. Экспериментальное исследование стойки фрезерного станка 49

2.3 Моделирование стыков базовых деталей 60

2.4 Выводы 63

3. Исследование статических и динамических характеристик фрезерных станков 65

3.2 Выводы 74

ЗАКЛЮЧЕНИЕ 77

Список используемых источников 79

📖 Введение

Несущая система состоит из базовых деталей, таких как станина, шпиндель, корпусные детали и стыков между ними. Которые должна соблюдать следующие требования в процессе срока службы станка: точность изготовления и соблюдение требований к поверхности и формы деталей и узлов станка для обеспечения требуемой точности станка. Долговечность - сохранение первоначальной точности станка в течении заданного срока эксплуатации, высокая жесткость базовых деталей и стыков между ними, высокие демпфирующие свойства, противодействующие колебаниям инструмента и заготовки, малые температурные деформации, которые вызывают относительное изменение положение инструмента и заготовки в процессе резания.

Жесткость несущей системы характеризуют следующие параметры [1]: масса или момент инерции деталей, жесткость упругих элементов, силы неупругого сопротивления, связанными главным образом с трением в соединениях, связями между перемещениями масс в системе с многими степенями свободы.

Жесткость стыков базовых элементов деталей оказывает влияние на суммарную погрешность обработки, в следствии контактных деформаций, которые зависят от качества сопрягаемых поверхностей. При этом рассматривают не только отклонение от идеальной плоскости, но и характер этих отклонения. Доля на такие деформации составляет около 30-70% от всех упругих перемещений.

Несущая система фрезерного станка составляет порядка 80 - 85 % от всей массы станка, поэтому расчет массы несущей системы при проектировании станка оказывает большое влияние на его цену.

В связи с этим вопросы рационального проектирования несущей системы для обеспечения требуемого динамического качества станка и его виброустойчивости при минимальном расходе металла имеют актуальное значение.

Опубликовано огромное количество работ, посвященных расчету базовых деталей и несущей системы станка, которые отличаются степенью сложности и позволяют выполнить статические или динамические расчеты. Более детально рассмотрены методы стат. анализа для расчета несущей системы станка как всей системы, так и отдельных базовых деталей.

На основе вышесказанного для достижения динамического качества станка и виброустойчовости необходимо спроектировать такую несущую систему, которая будет сохранять жесткость на всем сроке службы станка, при минимальном расходе металла, для достижения данной цели необходимо решить следующие задачи:

• Разработать расчетную модель несущей системы фрезерного станка, которая позволяет провести расчет динамических характеристик с учетом базовых деталей и стыков между ними

• Разработать методику подготовки исходных данных для построения расчетной модели.

• Разработать методику моделирования стыка базовых деталей для построения расчётной модели.

• Доказать адекватность предложенной методики, сравнением с экспериментальными данными

• Провести расчет виброустойчивости станка в процессе резания.

✅ Заключение

На основе рассмотренных работа была разработана методика моделирования несущей системы фрезерного станка позволяющая провести расчет статических и динамических характеристик с учетом параметров стыка и базовых деталей.

В процессе выполнения работы получены следующие выводы:

1. Разработанная методика позволяет разработать расчетную модель базовых деталь и использованием методов твердотельных и оболочковых конечных элементов.

2. Методика моделирования стыка базовых деталей в виде тонкого слоя материала позволяет с достаточной точностью определить деформации стыка, о чем свидетельствует сравнение расчетов с экспериментальными данными станка мод. 654, где погрешность расчета составила 14%. Предложенная методика позволяет сократить время на подготовку исходных данных за счет использования исходных данных стыков с аналогичными условиями контакта.

3. Расчетную модель можно значительно упростить за счет использования оболочковых конечных элементов, а опоры станка представлять в виде пружинных элементов прикрепленные к станине станка в одной точке.

4. Расчеты динамических параметров станка мод 654 позволил сделать вывод о адекватности методики, так отклонение от экспериментальных данных по расчету резонансной частоты и динамической податливости в среднем составило15,6%.

5. Предложенная методика позволяет снизить время на проектирование нового МРС примерно на 14%, что позволяет сделать заключение о её эффективности.