Технология восстановления лопаток гравитационного смесителя

|

Аннотация 2

Введение 5

1 Современное состояние восстановительной наплавки лопаток гравитационного смесителя 7

1.1 Описание изделия и условий его работы 7

1.2 Сведения о материале для изготовления лопаток смесителя 10

1.3 Описание базовой операции восстановительной наплавки лопаток смесителя 12

1.4 Предварительный анализ источников научно-технической информации по вопросу восстановления рассматриваемых деталей 15

1.5 Формулировка задач выпускной квалификационной работы 16

2 Проектная технология восстановительной наплавки лопаток смесителя 18

2.1 Обоснование выбора способа восстановления 18

2.2 Повышение эффективности плазменной наплавки 22

2.3 Операции технологического процесса восстановительной плазменной наплавки лопаток смесителя 27

3 Безопасность и экологичность проектного технологического процесса 31

3.1 Технологическая характеристика объекта 31

3.2 Идентификация профессиональных рисков 32

3.3 Методы и средства снижения профессиональных рисков 34

3.4 Обеспечение пожарной безопасности 36

3.5 Обеспечение экологической безопасности 38

4 Оценка экономической эффективности проектной технологии 40

4.1 Исходная информация для выполнения экономической оценки предлагаемых технических решений 40

4.2 Расчёт фонда времени работы оборудования 43

4.3 Расчет штучного времени 44

4.4 Заводская себестоимость базового и проектного вариантов технологии 45

4.5 Капитальные затраты по базовому и проектному вариантам технологии 50

4.6 Показатели экономической эффективности 52

Заключение 55

Список используемой литературы и используемых источников 56

Введение 5

1 Современное состояние восстановительной наплавки лопаток гравитационного смесителя 7

1.1 Описание изделия и условий его работы 7

1.2 Сведения о материале для изготовления лопаток смесителя 10

1.3 Описание базовой операции восстановительной наплавки лопаток смесителя 12

1.4 Предварительный анализ источников научно-технической информации по вопросу восстановления рассматриваемых деталей 15

1.5 Формулировка задач выпускной квалификационной работы 16

2 Проектная технология восстановительной наплавки лопаток смесителя 18

2.1 Обоснование выбора способа восстановления 18

2.2 Повышение эффективности плазменной наплавки 22

2.3 Операции технологического процесса восстановительной плазменной наплавки лопаток смесителя 27

3 Безопасность и экологичность проектного технологического процесса 31

3.1 Технологическая характеристика объекта 31

3.2 Идентификация профессиональных рисков 32

3.3 Методы и средства снижения профессиональных рисков 34

3.4 Обеспечение пожарной безопасности 36

3.5 Обеспечение экологической безопасности 38

4 Оценка экономической эффективности проектной технологии 40

4.1 Исходная информация для выполнения экономической оценки предлагаемых технических решений 40

4.2 Расчёт фонда времени работы оборудования 43

4.3 Расчет штучного времени 44

4.4 Заводская себестоимость базового и проектного вариантов технологии 45

4.5 Капитальные затраты по базовому и проектному вариантам технологии 50

4.6 Показатели экономической эффективности 52

Заключение 55

Список используемой литературы и используемых источников 56

В настоящий момент мировое сообщество вступает в фазу решительной борьбы с глобальным потеплением. Как показали современные исследования, на загрязнение атмосферы нашей планеты углекислым газом и метаном оказывают влияние не только кишечные газы сельскохозяйственных животных, но и производство стали и цемента.

Вследствие этого следует особое внимание уделить ресурсосберегающим технологиям, позволяющим уменьшить потребление человечеством, следовательно, и производство стали и цемента. Ежегодные потери металла на абразивный износ в мире составляют порядка ста тысяч тонн [13]. При этом замена изношенных деталей машин требует затрат металла на один-два порядка больше, чем масса изношенного металла. Вследствие этого, следует признать актуальным решение проблемы повышения эффективности восстановления изношенных деталей машин.

В числе перспективных направлений обеспечения ресурсосбережения и импортозамещения современного производства следует указать повышение эффективности восстановительной наплавки за счёт разработки новых наплавочных материалов и внедрения наукоёмких технологий [8], [9].

Лопатка бетоносмесителя изготавливается из стали 65Г, в процессе перемешивания материала происходит интенсивный абразивный износ лопаток смесителя.

При внедрении прогрессивных технологий восстановления деталей машин, основанных на современных достижениях мировой науки, возможно получение множественного положительного эффекта: производительность труда увеличивается, стабилизируется качество сварных соединений. В настоящее время при построении ремонтной технологии восстановления лопаток смесителя могут быть применены различные способы. Поэтому обоснование выбора способа восстановительной наплавки на основании передовых технических решений является актуальной задачей.

При ремонте металлических конструкций широкое применение получила ручная дуговая наплавка штучными электродами, которая сопровождается получением большого числа дефектов. Исправление этих дефектов требует привлечения дополнительных трудозатрат.

Повышение эффективности ремонтных работ требует замены ручной дуговой наплавки на более производительный способ восстановления.

Практический опыт по реновации деталей машин позволяет установить, что дефекты наплавки возникают в случае нарушения заданных параметров режима наплавки, недостаточно качественно проведённой подготовки поверхности деталей под наплавку, неправильный выбор технологии наплавки и наплавочных материалов [4], [10], [17], [22].

Одним из перспективных способов восстановления деталей машин может считаться лазерное нанесение покрытия и упрочнение. Этот способ позволяет достигать получать поверхностный слой с высоким качеством и эксплуатационными свойствами. Однако лазерные технологии не находят широкого применения из-за низкого коэффициента полезного действия процесса.

Перспективным также считается восстановление деталей машин с применением плазменных технологий, которые позволяют использовать порошковые износостойкие сплавы, что существенно повышает срок эксплуатации деталей машин [7], [23].

На основании вышеизложенного следует признать актуальной цель выпускной квалификационной работы – повышение производительности и качества выполнения работ при восстановительной наплавке лопаток гравитационного смесителя.

Поиск технических решений следует вести с применением современных достижений в области повышения износостойкости и восстановления деталей машин и аппаратов, перспективных методов нанесения защитного покрытия и высокотехнологичных наплавочных материалов.

Вследствие этого следует особое внимание уделить ресурсосберегающим технологиям, позволяющим уменьшить потребление человечеством, следовательно, и производство стали и цемента. Ежегодные потери металла на абразивный износ в мире составляют порядка ста тысяч тонн [13]. При этом замена изношенных деталей машин требует затрат металла на один-два порядка больше, чем масса изношенного металла. Вследствие этого, следует признать актуальным решение проблемы повышения эффективности восстановления изношенных деталей машин.

В числе перспективных направлений обеспечения ресурсосбережения и импортозамещения современного производства следует указать повышение эффективности восстановительной наплавки за счёт разработки новых наплавочных материалов и внедрения наукоёмких технологий [8], [9].

Лопатка бетоносмесителя изготавливается из стали 65Г, в процессе перемешивания материала происходит интенсивный абразивный износ лопаток смесителя.

При внедрении прогрессивных технологий восстановления деталей машин, основанных на современных достижениях мировой науки, возможно получение множественного положительного эффекта: производительность труда увеличивается, стабилизируется качество сварных соединений. В настоящее время при построении ремонтной технологии восстановления лопаток смесителя могут быть применены различные способы. Поэтому обоснование выбора способа восстановительной наплавки на основании передовых технических решений является актуальной задачей.

При ремонте металлических конструкций широкое применение получила ручная дуговая наплавка штучными электродами, которая сопровождается получением большого числа дефектов. Исправление этих дефектов требует привлечения дополнительных трудозатрат.

Повышение эффективности ремонтных работ требует замены ручной дуговой наплавки на более производительный способ восстановления.

Практический опыт по реновации деталей машин позволяет установить, что дефекты наплавки возникают в случае нарушения заданных параметров режима наплавки, недостаточно качественно проведённой подготовки поверхности деталей под наплавку, неправильный выбор технологии наплавки и наплавочных материалов [4], [10], [17], [22].

Одним из перспективных способов восстановления деталей машин может считаться лазерное нанесение покрытия и упрочнение. Этот способ позволяет достигать получать поверхностный слой с высоким качеством и эксплуатационными свойствами. Однако лазерные технологии не находят широкого применения из-за низкого коэффициента полезного действия процесса.

Перспективным также считается восстановление деталей машин с применением плазменных технологий, которые позволяют использовать порошковые износостойкие сплавы, что существенно повышает срок эксплуатации деталей машин [7], [23].

На основании вышеизложенного следует признать актуальной цель выпускной квалификационной работы – повышение производительности и качества выполнения работ при восстановительной наплавке лопаток гравитационного смесителя.

Поиск технических решений следует вести с применением современных достижений в области повышения износостойкости и восстановления деталей машин и аппаратов, перспективных методов нанесения защитного покрытия и высокотехнологичных наплавочных материалов.

В настоящей выпускной квалификационной работе поставлена цель - повышение производительности и качества выполнения работ при восстановительной наплавке лопаток гравитационного смесителя.

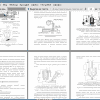

Анализ альтернативных способов восстановления деталей машин выполнен с рассмотрением таких способов, как: ручная дуговая наплавка, наплавка самозащитными порошковыми проволоками, механизированная наплавка в среде защитного газа, плазменная наплавка.

На основании анализа источников научно-технической информации построение проектной технологии восстановительной наплавки предложено выполнять с использованием плазменной наплавки.

Составлена проектная технология плазменной наплавки лопаток гравитационного смесителя, которая включает в себя следующие операции: дробеструйная очистка, предварительный подогрев, плазменная наплавка, высокий отпуск, контроль качества, закалка.

Приведены описания операций технологического процесса плазменной наплавки изделия, параметры режима обработки и оборудование для осуществления проектной технологии.

Изучение особенностей технологического процесса сборки и сварки позволило идентифицировать опасные и вредные производственные факторы. На основании этих выделенных факторов предложен ряд стандартных средств и методик, позволяющих устранить опасный фактор или уменьшить его влияние на персонал до приемлемого уровня.

Годовой экономический эффект при внедрении проектной технологии составляет 2,29 млн. рублей.

Вышеизложенное позволяет сделать вывод достижении цели и высокой эффективности внедрения предлагаемых технологических решений в производственный процесс.

Анализ альтернативных способов восстановления деталей машин выполнен с рассмотрением таких способов, как: ручная дуговая наплавка, наплавка самозащитными порошковыми проволоками, механизированная наплавка в среде защитного газа, плазменная наплавка.

На основании анализа источников научно-технической информации построение проектной технологии восстановительной наплавки предложено выполнять с использованием плазменной наплавки.

Составлена проектная технология плазменной наплавки лопаток гравитационного смесителя, которая включает в себя следующие операции: дробеструйная очистка, предварительный подогрев, плазменная наплавка, высокий отпуск, контроль качества, закалка.

Приведены описания операций технологического процесса плазменной наплавки изделия, параметры режима обработки и оборудование для осуществления проектной технологии.

Изучение особенностей технологического процесса сборки и сварки позволило идентифицировать опасные и вредные производственные факторы. На основании этих выделенных факторов предложен ряд стандартных средств и методик, позволяющих устранить опасный фактор или уменьшить его влияние на персонал до приемлемого уровня.

Годовой экономический эффект при внедрении проектной технологии составляет 2,29 млн. рублей.

Вышеизложенное позволяет сделать вывод достижении цели и высокой эффективности внедрения предлагаемых технологических решений в производственный процесс.