ИССЛЕДОВАНИЕ И РАЗРАБОТКА ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ БЕДНОГО МЕДНО-СУЛЬФИДНОГО СЫРЬЯ ЖЕЗКАЗГАНСКОГО РЕГИОНА С ИЗВЛЕЧЕНИЕМ МЕДИ И СОПУТСТВУЮЩИХ ЦЕННЫХ КОМПОНЕНТОВ СОРБЦИОННЫМ МЕТОДОМ

|

Общая характеристика работы 3

Степень разработанности проблемы исследования 4

Теоретическая значимость 7

Практическая значимость 8

Заключение 47

Список литературы 23

Степень разработанности проблемы исследования 4

Теоретическая значимость 7

Практическая значимость 8

Заключение 47

Список литературы 23

Актуальность темы исследования. Наиболее распространенным способом производства меди из сульфидных руд является обогащение с получением медно- сульфидных концентратов, которые подвергаются плавке с последующим рафинированием черновой меди и получением медных катодов. Этот способ основан на использовании богатых по меди концентратов. При переработке некондиционного сырья эта технология характеризуется низким извлечением юных компонентов, низким уровнем экологической безопасности.

Наряду с пирометаллургическим способом разработано большое количество гидрометаллургических методов, отличающихся используемыми реагентами для перевода меди в раствор. Предложено использовать растворы серной кислоты или карбоната аммония для окисле'нных медных руд; растворы трехвалентного железа (особенно сульфат) в качестве окислителя сульфидов меди в сернокислой среде; минеральные кислоты - соляную, азотную и концентрированную серную; хлоридные' растворы ионов железа (Ш) и ионов меди (II); кислород в качестве окислителя сульфидов в автоклавах; для низкосортных руд используют бактериальное выщелачивание.

Применяют чановое, кучное и подземное выщелачивание медьсодержащих руд. После выщелачивания растворы, содержащие медь и примеси, концентрируют ионообменными, в настоящее время в большей мере - экстракционными методами, с последующей электроэкстракцией меди, либо применяют цементационные приемы получения металлической меди, например, с применением железной стружки.

Гидрометаллургические процессы в общем объеме производства меди составляют 15-20%. В будущем роль гидрометаллургии должна повыситься, - и это требования не только экономической эффективности, но и экологии. Промышленное получение меди будет основано на разумном сочетании пиро- и гидрометаллургических операций.

Жезказганское медное месторождение является одним из основных медных месторождений Республики Казахстан, регионообразующим. Неттзбе'жным следствием интенсивной эксплуатации Жезказганского месторождения является то, что из его недр в настоящее время извлечено более 1 млрд. т руды, что составляет 75% общего количества балансовых запасов. Наблюдается количественное и качественное истощение сырьевой базы действующих рудников, увеличение выработанных пространств в недрах, накопление на поверхности отходов обогатительного производства.

Актуальность проблемы состоит в том, что разработанная гидрометаллургическая технология переработки медно-сульфидного сырья, основанная на использовании сорбционных процессов, способствует расширению минерально-сырьевой базы Жезказганского месторождения за счет вовлечения медьсодержащего сырья, ранее не вовлекавшегося в переработку (забалансовые по содержанию меди сульфидные руды, руды в обруше'нных зонах, целиках различного назначения, смет ванные' и окисле'нные' руды, а также накопленное техногенное сырье). Отработка этих запасов восполняет выбывающие мощности рудников, способствует стабилизации геомеханической ситуации и оказывает комплексное влияние на состояние окружающей среды в регионе. Разработка экологичной гидрометаллургической технологии переработки всех видов медьсодержащего сырья Жезказганского месторождения позволит восполнить сырьевую базу, решить важнейшую социально-экономическую задачу с сохранением объемов производства и рабочих мест.

Степень разработанности проблемы исследования. Многочисленные

исследования в области сорбционных технологии извлечения металлов из растворов при комплексной переработке минерального сырья нашли свое отражение в множестве трудов российских, казахстанских и зарубе'жных ученных. Большой вклад в развитие сорбционных методов внесли научные' работники таких организаций, как Институт ГИНТ ЦВЕТМЕТ, г. Москва; Санкт-Петербургский государсгве'нный технологический институт (технический университет), г. Санкт-Петербург; Российский химико-технологический университет им. Д.И. Менделеева, г. Москва; Институт металлургии и обогащения, г. Алматы, Институт проблем комплексного освоения недр РАН, г. Москва; Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург; Ведущий научно-исследовательский институт химической технологии, г. Москва и других ведущих научных организаций.

В то же время в мире сейчас наблюдается интенсивное развитие в области синтеза сорбентов нового поколения, селективных к тем или иным ионам и соединениям, что позволяет вести исследования и разрабатывать технологии производства тяжелых цветных металлов с использованием сорбционных процессов, как основных.

Результаты данной диссертационной работы направлены на создание эффективной технологии получения цветных, редких и драгоценных металлов сорбционными методами из забалансового сырья в промышле'нных масштабах.

Цель работы. Исследование и разработка гидрометаллургической технологии извлечения меди и сопутствующих юных компонентов (рения, серебра и др.) при комплексной переработке черновых медно-сульфидных концентратов, полученных из сырья Жезказганского региона (ое'дных по содержанию меди сульфидных, сме'шанных и окисленных руд, накопленного техногенного сырья и т.п.), основанной на использовании сорбционных процессов с применением комплексообразующих ионообменных смол, их научное обоснование и внедрение в производство.

Для достижения поставленной цели необходимо решить следующие основные задачи:

• оптимизировать процесс азотнокислого выщелачивания бе'дных медно- сульфидных концентратов путем управления показателями вскрытия на основе математической модели, включающей материальные и тепловые балансы. Обосновать эффективность окислительного выщелачивания бедных концентратов с применением азотной кислоты. Исследовать поведение сопутствующих юных компонентов - рения, серебра, цинка и др. в процессе вскрытия медного сырья;

• исследовать процессы сорбции путем выбора сорбента и изучения физикохимических основ ионообменного извлечения меди (II) на комплексообразующих ионитах, изучить зависимость показателей сорбции от концентраций ионов водорода и меди в растворе. Исследовать механизм сорбции меди (II) на основе анализа изотерм сорбции. Изучить кинетические зависимости сорбционного извлечения меди с определением лимитирующих стадий сорбции. Изучить влияние ионной формы комплексообразующего ионита на коэффициенты диффузии и профили кривых сорбции меди (II). Изучить поведение примесей и построить ряды селективности по отношению к комплексообразующему иониту;

• исследовать поведения рения в процессах сорбции макропористыми низкоосновными анионитами из технологических растворов выщелачивания; изучить механизм сорбции рения путем анализа равновесных кривых распределения и кинетических зависимостей с целью интенсификации сорбционных процессов извлечения рения из сложных по составу растворов. Изучить поведение примесей в процессе сорбции аниона перрената и построить ряды селективности применительно к монофункциональным анионитам макропористой структуры...

Наряду с пирометаллургическим способом разработано большое количество гидрометаллургических методов, отличающихся используемыми реагентами для перевода меди в раствор. Предложено использовать растворы серной кислоты или карбоната аммония для окисле'нных медных руд; растворы трехвалентного железа (особенно сульфат) в качестве окислителя сульфидов меди в сернокислой среде; минеральные кислоты - соляную, азотную и концентрированную серную; хлоридные' растворы ионов железа (Ш) и ионов меди (II); кислород в качестве окислителя сульфидов в автоклавах; для низкосортных руд используют бактериальное выщелачивание.

Применяют чановое, кучное и подземное выщелачивание медьсодержащих руд. После выщелачивания растворы, содержащие медь и примеси, концентрируют ионообменными, в настоящее время в большей мере - экстракционными методами, с последующей электроэкстракцией меди, либо применяют цементационные приемы получения металлической меди, например, с применением железной стружки.

Гидрометаллургические процессы в общем объеме производства меди составляют 15-20%. В будущем роль гидрометаллургии должна повыситься, - и это требования не только экономической эффективности, но и экологии. Промышленное получение меди будет основано на разумном сочетании пиро- и гидрометаллургических операций.

Жезказганское медное месторождение является одним из основных медных месторождений Республики Казахстан, регионообразующим. Неттзбе'жным следствием интенсивной эксплуатации Жезказганского месторождения является то, что из его недр в настоящее время извлечено более 1 млрд. т руды, что составляет 75% общего количества балансовых запасов. Наблюдается количественное и качественное истощение сырьевой базы действующих рудников, увеличение выработанных пространств в недрах, накопление на поверхности отходов обогатительного производства.

Актуальность проблемы состоит в том, что разработанная гидрометаллургическая технология переработки медно-сульфидного сырья, основанная на использовании сорбционных процессов, способствует расширению минерально-сырьевой базы Жезказганского месторождения за счет вовлечения медьсодержащего сырья, ранее не вовлекавшегося в переработку (забалансовые по содержанию меди сульфидные руды, руды в обруше'нных зонах, целиках различного назначения, смет ванные' и окисле'нные' руды, а также накопленное техногенное сырье). Отработка этих запасов восполняет выбывающие мощности рудников, способствует стабилизации геомеханической ситуации и оказывает комплексное влияние на состояние окружающей среды в регионе. Разработка экологичной гидрометаллургической технологии переработки всех видов медьсодержащего сырья Жезказганского месторождения позволит восполнить сырьевую базу, решить важнейшую социально-экономическую задачу с сохранением объемов производства и рабочих мест.

Степень разработанности проблемы исследования. Многочисленные

исследования в области сорбционных технологии извлечения металлов из растворов при комплексной переработке минерального сырья нашли свое отражение в множестве трудов российских, казахстанских и зарубе'жных ученных. Большой вклад в развитие сорбционных методов внесли научные' работники таких организаций, как Институт ГИНТ ЦВЕТМЕТ, г. Москва; Санкт-Петербургский государсгве'нный технологический институт (технический университет), г. Санкт-Петербург; Российский химико-технологический университет им. Д.И. Менделеева, г. Москва; Институт металлургии и обогащения, г. Алматы, Институт проблем комплексного освоения недр РАН, г. Москва; Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург; Ведущий научно-исследовательский институт химической технологии, г. Москва и других ведущих научных организаций.

В то же время в мире сейчас наблюдается интенсивное развитие в области синтеза сорбентов нового поколения, селективных к тем или иным ионам и соединениям, что позволяет вести исследования и разрабатывать технологии производства тяжелых цветных металлов с использованием сорбционных процессов, как основных.

Результаты данной диссертационной работы направлены на создание эффективной технологии получения цветных, редких и драгоценных металлов сорбционными методами из забалансового сырья в промышле'нных масштабах.

Цель работы. Исследование и разработка гидрометаллургической технологии извлечения меди и сопутствующих юных компонентов (рения, серебра и др.) при комплексной переработке черновых медно-сульфидных концентратов, полученных из сырья Жезказганского региона (ое'дных по содержанию меди сульфидных, сме'шанных и окисленных руд, накопленного техногенного сырья и т.п.), основанной на использовании сорбционных процессов с применением комплексообразующих ионообменных смол, их научное обоснование и внедрение в производство.

Для достижения поставленной цели необходимо решить следующие основные задачи:

• оптимизировать процесс азотнокислого выщелачивания бе'дных медно- сульфидных концентратов путем управления показателями вскрытия на основе математической модели, включающей материальные и тепловые балансы. Обосновать эффективность окислительного выщелачивания бедных концентратов с применением азотной кислоты. Исследовать поведение сопутствующих юных компонентов - рения, серебра, цинка и др. в процессе вскрытия медного сырья;

• исследовать процессы сорбции путем выбора сорбента и изучения физикохимических основ ионообменного извлечения меди (II) на комплексообразующих ионитах, изучить зависимость показателей сорбции от концентраций ионов водорода и меди в растворе. Исследовать механизм сорбции меди (II) на основе анализа изотерм сорбции. Изучить кинетические зависимости сорбционного извлечения меди с определением лимитирующих стадий сорбции. Изучить влияние ионной формы комплексообразующего ионита на коэффициенты диффузии и профили кривых сорбции меди (II). Изучить поведение примесей и построить ряды селективности по отношению к комплексообразующему иониту;

• исследовать поведения рения в процессах сорбции макропористыми низкоосновными анионитами из технологических растворов выщелачивания; изучить механизм сорбции рения путем анализа равновесных кривых распределения и кинетических зависимостей с целью интенсификации сорбционных процессов извлечения рения из сложных по составу растворов. Изучить поведение примесей в процессе сорбции аниона перрената и построить ряды селективности применительно к монофункциональным анионитам макропористой структуры...

1. Разработана экономически эффективная, с высоким экологическим уровнем безопасности промышленная гидрометаллургическая технология переработки черновых медно-сульфидных концентратов, нодуче'нных из забалансовых медных сульфидных руд и хвостов обогащения сырья Жезказганского региона (Республика Казахстан), основанная на азотнокислотном выщелачивании с последующим сорбционным извлечением из продуктивных растворов меди и сопутствующих ценных компонентов с использованием макропористых ионитов и получением ликвидных товарных продуктов - катодной меди и высокочистых соединений ценных металлов.

2. Определены оптимальные условия окислительного выщелачивания меди и попутных юных компонентов (t = 90 0C, концентрация HNO3 = 100 г/дм3, концентрация хлор-иона 30 г/дм3, т = 60 минут, Ж:Т = 4:1) из медно-сульфидного концентрата, позволяющие извлечь в раствор, %: 99,17 Cu, 92,12 Ag, 70,80 Fe, 99,2 Re.

3. Для регенерации азотной кислоты предложено использовать

четырехступенчатую абсорбционную схему с использованием в качестве абсорбентов пульпы чернового концентрата, концентрированной серной кислоты, раствор карбоната натрия и оборотного раствора с возвратом продуктов абсорбции на стадию выщелачивания. При этом достигается не только максимальный возврат выщелачивающего агента в процесс, но и создаются благоприятные условия для проведения процессов сорбции меди и сопутствующих ценных компонентов.

4. Сорбционные' процессы с использованием высокосе'де'ктивных

макропористых сорбентов нового поколения применимы для извлечения ценных компонентов как из растворов со сравнительно высокой концентрацией металла (на примере меди), так и с низкими концентрациями (рений, серебро). Для растворов с низким содержанием извлекаемого металла рекомендованы аппараты с плотным слоем сорбента. Очередность извлечения металлов из продуктивных растворов совпадает с их лиофильным рядом в исследуемых системах, что обеспечило минимальные потери ценных компонентов в предложенной схеме переработки медьсодержащего сырья.

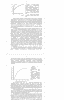

5. При сорбционном извлечении меди (II) комплексообразующими ионитами из модельных и технологических растворов влияние концентрации иона водорода на ее межфазное распределение в процессе сорбции показано в координатах lgD - pH. Для всех исследованных смол коэффициенты распределения снижаются с повышением концентрации иона водорода. Оптимальный диапазоном рН, в котором исследуемые смолы показали высокие сорбционные емкости, определен равным 3-4,5. Исследованные смолы имеют различную скорость поглощения катиона меди, которая существенным образом зависит от размеров зерен ионитов. На сульфокатионите макропористой структуры Lewatit MonoPlus SP112 с увеличением концентрации меди в равновесном растворе коэффициенты диффузии иона меди (II) в фазе ионита увеличиваются. Это позволяет перерабатывать сравнительно богатые по меди растворы, получаемые при выщелачивании концентратов, в аппаратах с плотным слоем сорбента.

6. Исследованы кинетические характеристики ионитов по отношению к ионам меди (II), рассчитаны коэффициенты диффузии для различных ионных форм сорбентов, включая мелкодисперсные смолы. Коэффициенты диффузии ионов меди (II) в фазах ионитов, рассчитанные по одним и тем же критериям, составили для ионитов традиционного зернения 0,56-10-8 см2/с, для сорбента мелкого класса 35-53 мкм - D = 0,52-107 см2/с. Скорость насыщения смолы ионами меди (II) для ионитов мелкого класса на порядок больше, чем для ионитов традиционного зернения. Хелатный ионит макропористой структуры с функциональными группами иминодиуксусной кислоты Lewatit MonoPlus TP209 XL, показавший наиболее высокие кинетические результаты и емкости насыщения по меди, выбран для дальнейших укрупне'нных и полупромышленных испытаний.

7. Для хелатообразующего ионита Lewatit MonoPlus TP209XL в области низких концентраций меди значения коэффициентов распределения резко возрастают, а с повышением концентрации меди (II) в равновесном растворе существенно снижаются. В логарифмических концентрационных координатах изотерма сорбции описывается прямой с угловым коэффициентом, близким к единице, что свидетельствует об ионообменном характере обмена катиона меди (II) с противоионами функциональных групп.

8. При сорбционном попутном извлечении рения в форме перренат-аниона из растворов выщелачивания с использованием ионитов макропористой структуры, несмотря на низкие концентрации рения в обрабатываемом растворе на фоне десятков граммов на дм3 меди, ре'коме'ндованный анионит Puromet MTA1701 извлекает рений с высоким коэффициентом распределения. Выпуклая форма изотермы сорбции рения свидетельствует о высокой селективности рения к функциональным группам анионита. В логарифмических координатах эта кривая представляет собой прямую с угловым коэффициентом, равным единице, что свидетельствует от том, что ионные формы рения, распределенные между равновесными фазами ионита и раствора, являются идентичными. Сорбируемый анион рения и образующееся в фазе смолы соединение входит в уравнение сорбции с одинаковыми стехиометрическими коэффициентами.

9. По данным методик тонкого слоя (кинетика в динамике) и ограниченного обмена (кинетика в статике) в механизме поглощения перренат-ионов анионитами лимитирующей стадией сорбции рения из исследуемого раствора является диффузия перренат-иона в зерне. Коэффициент внутренней диффузии перренат-анионов для изопористого сорбента Puromet MTA1701 равен D = 3,89-10-8 см2/с.

Остаточное содержание рения после аммиачной десорбции в зе'рне'ных смолах и мелкодисперсных (десорбция зерненой смолы проводилась в динамике, а мелкодисперсной - в статике) существенно отличаются: 0,005 % в мелкодисперсной смоле Puromet MTA1701 против 0,05-0,08 % в смоле зернение 0,6 мм в диаметре. Поэтому оборот смолы с низкой емкостью по рению практически не деформирует изотерму сорбции, особенно в диапазоне низких равновесных концентраций.

Исследовано поведение основных примесей в процессах сорбции-десорбции рения и на основании полученных данных разработаны методы очистки ионообменных смол, содержащих рений, от спектра катионных и анионных форм примесей.

Разработан метод фронтально-градиентной очистки (ФГО) насыщенного рением анионита низкой основности макропористой структуры Puromet MTA 1701 от примесей, который обеспечивает степень очистки фазы сорбента на уровне 92-99,8 % в зависимости от величин коэффициентов распределения этих примесей на стадии сорбции рения.

10. По данным пилотных испытаний продолжительность высокоскоростной аммиачной десорбции рения (после сорбции анионитои Puromet MTA 1701 изопористой структуры) более чем в 10 раз меньше (со 180 минут до 15 минут), а концентрация рения в элюате на 15-20 % больше, чем в случае с традиционным десорбционным методом.

11. Разработан способ сорбционного извлечения серебра из нолучае'мых растворов используя введение в систему комплексообразующего агента (хлор-иона) для связывания серебра в устойчивое сорбируемое соединение. Достигнуты высокие значения коэффициентов распределения для компле'ксных анионов серебра с хлор-ионом на ионите Lewatit MonoPlus TP214 в диапазоне рН 3-4,5, что позволило обеспечить селективное извлечение серебра в фазу макропористого сорбента до 99,7 %.

По данным методик тонкого слоя (кинетика в динамике) и ограниченного обмена (кинетика в статике) в механизме поглощения аниона серебра сорбентом Lewatit MonoPlus TP214 лимитирующей стадией сорбции серебра является диффузия аниона серебра в зерне. Коэффициент внутренней диффузии этих анионов на изопористом сорбенте Lewatit MonoPlus TP214 традиционного зернения равен D = 0,88-10-7 см2/с...

2. Определены оптимальные условия окислительного выщелачивания меди и попутных юных компонентов (t = 90 0C, концентрация HNO3 = 100 г/дм3, концентрация хлор-иона 30 г/дм3, т = 60 минут, Ж:Т = 4:1) из медно-сульфидного концентрата, позволяющие извлечь в раствор, %: 99,17 Cu, 92,12 Ag, 70,80 Fe, 99,2 Re.

3. Для регенерации азотной кислоты предложено использовать

четырехступенчатую абсорбционную схему с использованием в качестве абсорбентов пульпы чернового концентрата, концентрированной серной кислоты, раствор карбоната натрия и оборотного раствора с возвратом продуктов абсорбции на стадию выщелачивания. При этом достигается не только максимальный возврат выщелачивающего агента в процесс, но и создаются благоприятные условия для проведения процессов сорбции меди и сопутствующих ценных компонентов.

4. Сорбционные' процессы с использованием высокосе'де'ктивных

макропористых сорбентов нового поколения применимы для извлечения ценных компонентов как из растворов со сравнительно высокой концентрацией металла (на примере меди), так и с низкими концентрациями (рений, серебро). Для растворов с низким содержанием извлекаемого металла рекомендованы аппараты с плотным слоем сорбента. Очередность извлечения металлов из продуктивных растворов совпадает с их лиофильным рядом в исследуемых системах, что обеспечило минимальные потери ценных компонентов в предложенной схеме переработки медьсодержащего сырья.

5. При сорбционном извлечении меди (II) комплексообразующими ионитами из модельных и технологических растворов влияние концентрации иона водорода на ее межфазное распределение в процессе сорбции показано в координатах lgD - pH. Для всех исследованных смол коэффициенты распределения снижаются с повышением концентрации иона водорода. Оптимальный диапазоном рН, в котором исследуемые смолы показали высокие сорбционные емкости, определен равным 3-4,5. Исследованные смолы имеют различную скорость поглощения катиона меди, которая существенным образом зависит от размеров зерен ионитов. На сульфокатионите макропористой структуры Lewatit MonoPlus SP112 с увеличением концентрации меди в равновесном растворе коэффициенты диффузии иона меди (II) в фазе ионита увеличиваются. Это позволяет перерабатывать сравнительно богатые по меди растворы, получаемые при выщелачивании концентратов, в аппаратах с плотным слоем сорбента.

6. Исследованы кинетические характеристики ионитов по отношению к ионам меди (II), рассчитаны коэффициенты диффузии для различных ионных форм сорбентов, включая мелкодисперсные смолы. Коэффициенты диффузии ионов меди (II) в фазах ионитов, рассчитанные по одним и тем же критериям, составили для ионитов традиционного зернения 0,56-10-8 см2/с, для сорбента мелкого класса 35-53 мкм - D = 0,52-107 см2/с. Скорость насыщения смолы ионами меди (II) для ионитов мелкого класса на порядок больше, чем для ионитов традиционного зернения. Хелатный ионит макропористой структуры с функциональными группами иминодиуксусной кислоты Lewatit MonoPlus TP209 XL, показавший наиболее высокие кинетические результаты и емкости насыщения по меди, выбран для дальнейших укрупне'нных и полупромышленных испытаний.

7. Для хелатообразующего ионита Lewatit MonoPlus TP209XL в области низких концентраций меди значения коэффициентов распределения резко возрастают, а с повышением концентрации меди (II) в равновесном растворе существенно снижаются. В логарифмических концентрационных координатах изотерма сорбции описывается прямой с угловым коэффициентом, близким к единице, что свидетельствует об ионообменном характере обмена катиона меди (II) с противоионами функциональных групп.

8. При сорбционном попутном извлечении рения в форме перренат-аниона из растворов выщелачивания с использованием ионитов макропористой структуры, несмотря на низкие концентрации рения в обрабатываемом растворе на фоне десятков граммов на дм3 меди, ре'коме'ндованный анионит Puromet MTA1701 извлекает рений с высоким коэффициентом распределения. Выпуклая форма изотермы сорбции рения свидетельствует о высокой селективности рения к функциональным группам анионита. В логарифмических координатах эта кривая представляет собой прямую с угловым коэффициентом, равным единице, что свидетельствует от том, что ионные формы рения, распределенные между равновесными фазами ионита и раствора, являются идентичными. Сорбируемый анион рения и образующееся в фазе смолы соединение входит в уравнение сорбции с одинаковыми стехиометрическими коэффициентами.

9. По данным методик тонкого слоя (кинетика в динамике) и ограниченного обмена (кинетика в статике) в механизме поглощения перренат-ионов анионитами лимитирующей стадией сорбции рения из исследуемого раствора является диффузия перренат-иона в зерне. Коэффициент внутренней диффузии перренат-анионов для изопористого сорбента Puromet MTA1701 равен D = 3,89-10-8 см2/с.

Остаточное содержание рения после аммиачной десорбции в зе'рне'ных смолах и мелкодисперсных (десорбция зерненой смолы проводилась в динамике, а мелкодисперсной - в статике) существенно отличаются: 0,005 % в мелкодисперсной смоле Puromet MTA1701 против 0,05-0,08 % в смоле зернение 0,6 мм в диаметре. Поэтому оборот смолы с низкой емкостью по рению практически не деформирует изотерму сорбции, особенно в диапазоне низких равновесных концентраций.

Исследовано поведение основных примесей в процессах сорбции-десорбции рения и на основании полученных данных разработаны методы очистки ионообменных смол, содержащих рений, от спектра катионных и анионных форм примесей.

Разработан метод фронтально-градиентной очистки (ФГО) насыщенного рением анионита низкой основности макропористой структуры Puromet MTA 1701 от примесей, который обеспечивает степень очистки фазы сорбента на уровне 92-99,8 % в зависимости от величин коэффициентов распределения этих примесей на стадии сорбции рения.

10. По данным пилотных испытаний продолжительность высокоскоростной аммиачной десорбции рения (после сорбции анионитои Puromet MTA 1701 изопористой структуры) более чем в 10 раз меньше (со 180 минут до 15 минут), а концентрация рения в элюате на 15-20 % больше, чем в случае с традиционным десорбционным методом.

11. Разработан способ сорбционного извлечения серебра из нолучае'мых растворов используя введение в систему комплексообразующего агента (хлор-иона) для связывания серебра в устойчивое сорбируемое соединение. Достигнуты высокие значения коэффициентов распределения для компле'ксных анионов серебра с хлор-ионом на ионите Lewatit MonoPlus TP214 в диапазоне рН 3-4,5, что позволило обеспечить селективное извлечение серебра в фазу макропористого сорбента до 99,7 %.

По данным методик тонкого слоя (кинетика в динамике) и ограниченного обмена (кинетика в статике) в механизме поглощения аниона серебра сорбентом Lewatit MonoPlus TP214 лимитирующей стадией сорбции серебра является диффузия аниона серебра в зерне. Коэффициент внутренней диффузии этих анионов на изопористом сорбенте Lewatit MonoPlus TP214 традиционного зернения равен D = 0,88-10-7 см2/с...